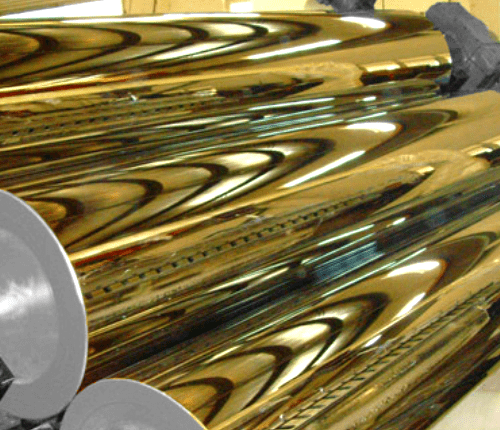

XI MẠ BỀ MẶT TRỤC CÁN

Đặc tính lớp crom cứng khi xi mạ bề mặt

Lớp mạ crom cứng (hard chrome plating) là một lớp phủ kim loại được áp dụng xi mạ bề mặt của các chi tiết cơ khí để cải thiện các đặc tính cơ học và bảo vệ bề mặt khỏi mài mòn và ăn mòn.

các đặc tính chính của lớp mạ chrome cứng:

1. Độ cứng cao

- Độ cứng: Lớp mạ chrome cứng có độ cứng rất cao, thường nằm trong khoảng từ 800 đến 1000 HV (đơn vị Vickers). Điều này làm cho nó lý tưởng cho các ứng dụng đòi hỏi khả năng chống mài mòn cao.

2. Khả năng chống mài mòn khi xi mạ bề mặt kim loại

- Chống mài mòn: Lớp mạ chrome cứng có khả năng chống mài mòn xuất sắc, giúp bảo vệ bề mặt kim loại nền khỏi sự hao mòn trong các điều kiện làm việc khắc nghiệt.

3. Khả năng chống ăn mòn

- Chống ăn mòn: xi mạ bề mặt bằng Chrome cứng tạo ra một lớp phủ bảo vệ chống lại sự ăn mòn do hóa chất, môi trường ẩm ướt và các tác nhân gây ăn mòn khác. Điều này làm tăng tuổi thọ của các bộ phận được mạ.

4. Độ bóng và độ nhẵn bề mặt cao

- Độ bóng: Lớp mạ chrome có thể được đánh bóng đến một độ bóng cao, tạo ra một bề mặt mịn và sáng bóng.

- Độ nhẵn bề mặt: Độ nhẵn bề mặt sau khi mạ chrome thường rất tốt, giúp giảm ma sát và cải thiện hiệu suất của các chi tiết máy.

5. Độ bám dính tốt

- Độ bám dính: Lớp mạ chrome cứng có độ bám dính tốt lên nhiều loại vật liệu nền, bao gồm thép, đồng, và một số hợp kim khác, đảm bảo rằng lớp mạ không bị bong tróc dưới tác động của lực cơ học.

6. Khả năng chịu nhiệt

- Chịu nhiệt: Lớp mạ chrome cứng có thể chịu được nhiệt độ cao mà không bị biến dạng hay mất tính chất cơ học, làm cho nó phù hợp cho các ứng dụng trong môi trường nhiệt độ cao.

7. Khả năng giảm ma sát sau khi xi mạ bề mặt

- Giảm ma sát: Bề mặt mạ chrome cứng giúp giảm hệ số ma sát giữa các bộ phận chuyển động, cải thiện hiệu suất và giảm sự mài mòn giữa các bề mặt tiếp xúc.

8. Độ dày có thể điều chỉnh sau khi xi mạ bề mặt

- Độ dày lớp mạ: Độ dày của lớp mạ chrome cứng có thể điều chỉnh từ vài micron đến hàng trăm micron tùy thuộc vào yêu cầu cụ thể của ứng dụng. Điều này cho phép điều chỉnh lớp phủ để đáp ứng các yêu cầu kỹ thuật khác nhau.

9. Tính ổn định kích thước

- Ổn định kích thước: Lớp mạ chrome cứng giữ được độ dày và kích thước ổn định, giúp đảm bảo rằng các chi tiết được mạ giữ nguyên kích thước và không bị biến dạng.

10. Độ bền mỏi cao

- Độ bền mỏi: Các bộ phận mạ chrome cứng thường có độ bền mỏi cao hơn, do lớp mạ bảo vệ bề mặt khỏi các vết nứt và hư hỏng do mỏi.

Ứng dụng của lớp mạ crom cứng

Xi mạ bề mặt với Lớp mạ chrome cứng được sử dụng rộng rãi trong nhiều ngành công nghiệp nhờ vào các đặc tính ưu việt của nó. Một số ứng dụng phổ biến bao gồm:

- Ngành công nghiệp ô tô: Trục cam, trục khuỷu, xi-lanh.

- Ngành hàng không: Bộ phận bánh xe, xi-lanh thủy lực.

- Ngành sản xuất máy móc: Trục cán, khuôn đúc, con lăn.

- Ngành công nghiệp dầu khí: Van, bơm, bộ phận khai thác.

Lớp mạ chrome cứng là một giải pháp hiệu quả để bảo vệ và cải thiện tính năng của các chi tiết cơ khí, giúp tăng hiệu suất, độ bền và tuổi thọ của các bộ phận trong nhiều ứng dụng công nghiệp.

Thủy lực sài gòn chuyên gia công các chi tiết máy hạng nặng vì Chúng tôi đang sở hữu các máy móc thiết bị phục vụ ngành cơ khí công nghiệp nặng

Công ty chúng tôi chuyên gia công các mặt hàng với quy cách và trọng lượng lớn như sau:

Trọng Lượng Chi tiết máy tối đa 45 Tấn

Xưởng Gia Công Xi Mạ Crom của chúng tôi có thể xử lý các chi tiết máy công nghiệp với trọng lượng lên đến 45 Tấn

Quy cách chi tiết Lớn Xi Mạ Crom

Đường Kính Tối Đa: 3500 mm

Chiều dài tối đa: 15 mét.

Năng suất Xi Mạ Crom Các Chi Tiết lớn: 3 Sản phẩm/ Ngày.

Ngoài Dịch Vụ XI MẠ CROM TẠI BÌNH DƯƠNG, Đồng Nai chúng tôi còn cung cấp các dịch vụ về Cơ Khí Chính Xác tại Bình Dương.

THÔNG TIN LIÊN HỆ TRỰC TIẾP:

Công ty TNHH Máy Và Thiết Bị Thủy Lực Sài Gòn

Địa Chỉ:47/21 Đường Số 8, KP7, Phường Bình Hưng Hòa, Quận Bình Tận, Thành Phố Hồ Chí Minh, Việt Nam.

Điện Thoại: 0283.752.8234 – Fax : 02803.752.8235- Hotline: 0903.863.762

Email: Thuylucsaigon@gmail.com

Website: https://thuylucsaigon.com