TRỤC CHIA DẦU THỦY LỰC TRUNG TÂM MÁY ĐÀO

Bộ Chia dầu trung tâm máy đào thủy lực hay trục trung tâm bộ chia dầu hoạt động lâu ngày bị mài mòn dẫn đến hiệu suất làm việc kém.

Ngoài việc thay thế seal phốt cho Trục Trung tâm chia dầu máy đào ra thì Bề mặt Làm việc của trục bị Mài Mòn, Khuyết tật. Làm cho mất áp suất, hoặc thông buồng dầu thủy lực.

Khi Cốt Tam Thông Máy đào bị Mòn, hoặc trầy xước. Dù thay thế seal phốt mới 100% thì hiệu suất làm việc vẫn kém. Thậm chí không thể làm việc được.

Các lỗi, vấn đề xảy ra với Trục Chia dầu trung tâm máy đào:

– Dầu thủy lực nhiểm tạp chất. Hoạt động lâu ngày kẹt trong các rảnh Seal Phốt thủy lực. Làm cho ma sát mài mòn trên trục trung tâm.

Hiện tượng này khá phổ biến. Sau một thời gian hoạt động, mặc dù chúng ta thay hết toàn bộ seal phốt mới nhưng Máy đào hoạt động vẫn không hiệu quả.

– Seal Phốt Thuy lực Cốt tam thông bị hư hỏng:

Việc hư hỏng Seal Phốt thủy lực làm cho chức năng của Trục Trung tâm mất hoàn toàn. Thiết bị không hoạt động được hoặc ép ga nhưng hoạt động không đúng công suất.

– Cốt Trung Tâm bộ chi dầu bị mài mòn.

Cốt trục trung tấm Máy xúc đào bị mài mòn khiến dầu thủy lực lọt qua các chỗ mài mòn thông buồng, dẫn đến hiệu suất của máy không đảm bảo. Mặc dù đã thay thế hoàn toàn Seal phốt.

Với các tình trạng trên bắt buộc phải sửa chữa lại Cốt Trung tâm Chia dầu cho máy đào.

Phương án sửa chữa trục chia dầu trung tâm máy đào:

Trục trung tâm máy đào là quả tim của máy xúc đào. Do đó những hư hỏng không mong muốn sẽ làm gián đoạn cho ca làm việc.

Muốn thiết bị Máy đào vận hành tốt và thời gian dài cần phải Bảo dưỡng bảo trì định kì.

Thông số Cốt Trung tâm bộ chia dầu thường nằm trong dung sai h7. Và bề mặt tiếp xúc với Seal Phốt thủy lực phải Láng Mịn, Ngoài ra độ cứng bề mặt cốt phải đạt trên 50HRC mới là điều kiện lý tưởng cho Trục trung tâm làm việc ổn định. Ít hư hỏng.

Do đó khi phát hiện lỗi thiết bị hoặc Thiết bị làm việc kém hiệu quả chúng ta cần phải nhanh chóng khắc phục tránh tình trạng hư hỏng nặng.

Quy trình sửa Chữa TRỤC TRUNG TÂM CHIA DẦU MÁY ĐÀO

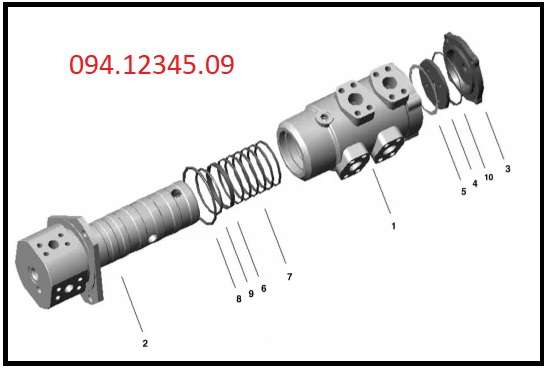

Bước 1: Tháo Cốt Trung tâm Chia dầu máy đào kiểm tra bề mặt.

Trục trung tâm được tháo ra khỏi máy đào để kiểm tra, Tiến hành Vệ sinh sạch sẽ, Tránh va đập và trầy xước.

Từ từ tháo bỏ cốt ra khỏi nòng trung tâm.

Vệ sinh dầu nhớt, Tạp chất sạch sẽ.

Bước 02: Đo đạc kiểm tra kích thước Trục Trung Tâm máy đào.

Thông thường trong quá trình sử dụng. Khi Trục trung tâm quay thì Seal phốt sẽ trượt trên bề mặt trục trung tâm.

Trục trung tâm thông thường sẽ được phủ một lớp Crom cứng độ dày 0.05- 0.08mm. Nhưng quá trình làm việc lâu năm dẫn đến Lớp Crom Cứng này bị mài mòn.

Khi Mài mòn hết lớp Crom Cứng thì sẽ đến phôi thép.

Phôi thép có độ cứng thấp chỉ từ 30-35 HRC nên hiện tượng mài mòn lúc này diễn ra nhanh hơn. Và đến một lúc nào đó hình thành trên Trục chia dầu trung tâm các vệt mài mòn từ 0.2~ 1.5mm.

Với các vệt mài mòn như vậy thì Seal Phốt không còn dữ được dầu ở Buồng yêu cầu nữa, và xảy ra tình trạng Xe đào không thể vận hành đúng ý của người điều khiển.

Chúng ta tiến hành đo kiểm Trục Trung tâm máy đào bằng Pame đo đương kính ngoài. Để xác định được độ mài mòn của Trục trung tâm.

Bước 03: Xả Bỏ tạp Chất và Lớp Phủ Crom cũ của Trục trung tâm máy đào

Trục trung tâm máy đào máy xúc được đưa vào bể Hóa chất để tiến hành bóc nhả các tạp chất kim loại. Cũng như lớp Phủ Crom cứng.

Loại hóa chất chuyên dụng này chỉ phản ứng với Kim Loai Crom và các Gĩ Sắt. Hoàn toàn không tác dụng với săt thép nên hoàn toàn yên tâm.

Sau khi xả bỏ hoàn toàn tạp chất sẽ cho bề mặt của Phôi TRục trung tâm.

Bước 03: Đắp Hàn các Vết Rỗ và rảnh xước sâu của Trục Trung Tâm.

Trục trung tâm Được xả bỏ Lớp Phủ Crom và tạp chất. Bề mặt trục được tẩy sach sẽ dầu mỡ nên có độ bám rất tốt.

Bên cạnh Đó tùy vào từng Dòng máy đào, Chúng ta sẽ sử dụng các loại que hàn chuyên dụng để hàn Bù vào các rỗ mọt, Điểm Trầy xước nặng của Trục trung tâm máy đào.

Điều kiện kiên quyết cho Việc Xử lý này chính ta Bề mặt trục trung tâm phải thất sạch, không tạp chất, Không dầu mỡ.

Và yêu cầu khăt khe khi lựa chọn que hàn cho từng dòng trục. Nếu que hàn không đúng với Mác thép của Trục thì khi gia công sẽ phát sinh lỗi như Bong Tróc hoặc Độ Bám dính ngấu của que hàn vào phôi Trục không đảm bảo, Dẫn đến tuổi thọ của Thiết bị giảm sút hoàn toàn.

Ngoài ra khi Hàn phải đảm bảo không có Xỉ hàn, Nứt, và Bọt hàn. Điều này đòi hỏi Chuyên gia xử lý phải có kinh nghiệm lâu năm để xử lý Hàn khắc phục.

Bước 04: Tiện Tròn thiết bị Trục trung tâm máy đào

Thiết bị Sau khi đắp hàn được tiện tròn trên Máy Tiện. Sau khi tiện Tròn các Vị Trí hàn bù đảm bảo liên kết mối hàn và nên phôi đạt tiêu chuẩn.

Các vị trí hàn bù đảm bảo không có các vệt cháy hàn và lỗ mọt, xỉ hàn.

Các vị trí mài mòn được đảm bảo đã đắp kín không còn thiếu sót.

Bước 05: Mài tròn Chống tâm Trục trung tâm máy đào

Trục trung tâm được mài tròn chống tâm 2 đầu để đảm bảo độ đồng tâm cho Trục.

Trục được mài Láng tiêu Chuẩn Ra< 0.32. Bề mặt gia công không khuyết tật.

Thông thường trục sẽ bị hụt từ 0.2 đến 0.4mm Sau khi gia công. Do đó Cần phải Mạ Phủ Crom để bù đắp kích thước .

Bước 06: Mạ Phủ Crom Cứng bù đắp kích thước Trục trung tâm bộ chia dầu

Sau Nguyên Công Mài Tròn chống tâm Cốt Tam Thông (Trục Trung tâm bộ chia dầu) chúng ta tiến hành Công Đoạn Mạ Crom Cứng Phục hồi.

Từ kích thước hao hụt chúng ta tiến hành Gia Công MẠ CROM cứng lên kích thước yêu cầu từ + 0.1~+0.2mm. Để có lượng dư Mài Tròn hoàn thiện.

Lớp Mạ Crom có độ cứng từ 50 đến 65 HRC. Tùy vào điều kiện của Dung dịch và chế độ phụ gia. Đối với Trục Trung tâm Độ cứng bề mặt làm việc chỉ cần trên 50 HRC là đạt yêu cầu. Nhưng với lớp Phủ Crom cứng có độ cứng Trung bình 56HRC đến 62 HRC như Thủy Lực Sài Gòn đang sử dụng thì Chất lượng sản phẩm ra sẽ rất xuất sắc. Thậm chỉ bền hơn cả Thay Thế Trục trugn tâm mới.

Bước 07: Mài tròn lấy lại kích thước h7 Dung sai lắp ghép của Trục trung tâm.

Sau khi Mạ Crom cứng đạt kích thước chúng tôi tiến hành Mài Tròn hoàn thiện cho Trục Trung tâm.

Quá Trình Mài Tròn hoàn thiện lấy lại kích thước chuẩn Cơ Khí Cho Trục Trung tâm sẽ nâng cao độ bền và giúp thiết bị hoạt động hoàn hảo.

Yêu cầu h7 là thông số kỹ thuất của Trục Trung tâm bộ chia dầu máy đào.

Chuẩn được dung sai này sẽ khiến thiết bị của bạn đạt yêu cầu về cơ khí chính xác cũng như độ cứng bề mặt hoàn hảo của lớp Phủ Crom cứng.

Sau khi Mài Tròn bê mặt trục đạt Độ bóng Ra< 3.2um. Song với độ bóng này chưa phải là độ bóng hoàn hảo cho các bề mặt làm việc tiếp xúc với Cao Su của Seal Phốt thủy lực.

Chúng tôi tiến hành Đánh bóng hoàn thiện Trục Trung tâm bộ chia dầu đạt đến Ra< 0.06 um. Với độ bóng này Chất lượng của Trục trung tâm đã trợ nên hoàn hảo nhất có thể.

Bước 08: Lắp ráp Trục Trung Tâm bộ chia dầu.

Sau quá 7 Bước gia công Sưả chữa trục trung tâm bộ chia dầu máy đào thì nguyên công Lắp Ráp bộ Chia dầu Trung Tâm quyết định đến hiệu quả cũng như độ bền của thiết bị.

Quy trình lắp ráp bộ chia dầu Trung Tâm cũng tương tự các quy trình lắp ráp các thiết bị cơ khí khác. (Quy trình lắp ráp xi lanh thủy lực)

Chúng ta cần lưu ý một số vấn đề sau Trong Nguyên Công Lắp Ráp Trục Trung Tâm bộ chia dầu thủy Lực:

– Các thiết bị được lắp ráp phải đảm bảo 100 Sạch Sẽ, không được phép có bụi bẫn, Ba vớ.

– Seal Phốt được thay mới 100% kể cả các cọng Seal Phốt vẫn còn sử dụng được.

– Khi lắp ráp cần được tiến hành trong môi trường đạt chuẩn Sạch.

– Các thiết bị lắp ráp cần phải được Xịt Dầu để bôi Trơn.

Sau khi Lắp Ráp cần được Bao bọc tất cả các lỗ dầu bằng Vải sạch, Và tiến hành Quấn 1 lớp Nhưan PE để cách ly hoàn toàn với Không khí. Cuối cùng Được Đóng gói bằng Vải dày và Bìa Carton. Hoặc nếu vận chuyển đi xa thì phải được đựng trong Thùng gỗ.

Trên đây là Quy trình hoàn thiện Sửa chữa Trục Trung tâm bộ chia dầu máy đào máy xúc mà Thủy Lực Sài Gòn đang cung cấp tại thị trường Việt Nam.

Xin vui lòng liên hệ để được tư vấn tốt nhất cho sản phẩm của quý vị

Xem thêm Quy Trình Sửa Chữa Xi Lanh Thủy Lực