Xi Lanh Thủy Lực: Cấu Tạo, Nguyên Lý Hoạt Động & Ứng Dụng

Xi lanh thủy lực là một cấu kiện cơ khí quen thuộc trong các máy ép thủy lực và thiết bị nâng dỡ hàng hóa.

Chúng thường xuất hiện trên các dòng máy có chức năng:

Nâng hạ lên xuống.

Kéo đẩy qua lại theo phương ngang.

Nắn, Ép, Cùm Giữ.

Với lực Siết đẩy rất lớn từ vài tấn đến vài trăm tấn, mà Sức lực con người không thể làm được.

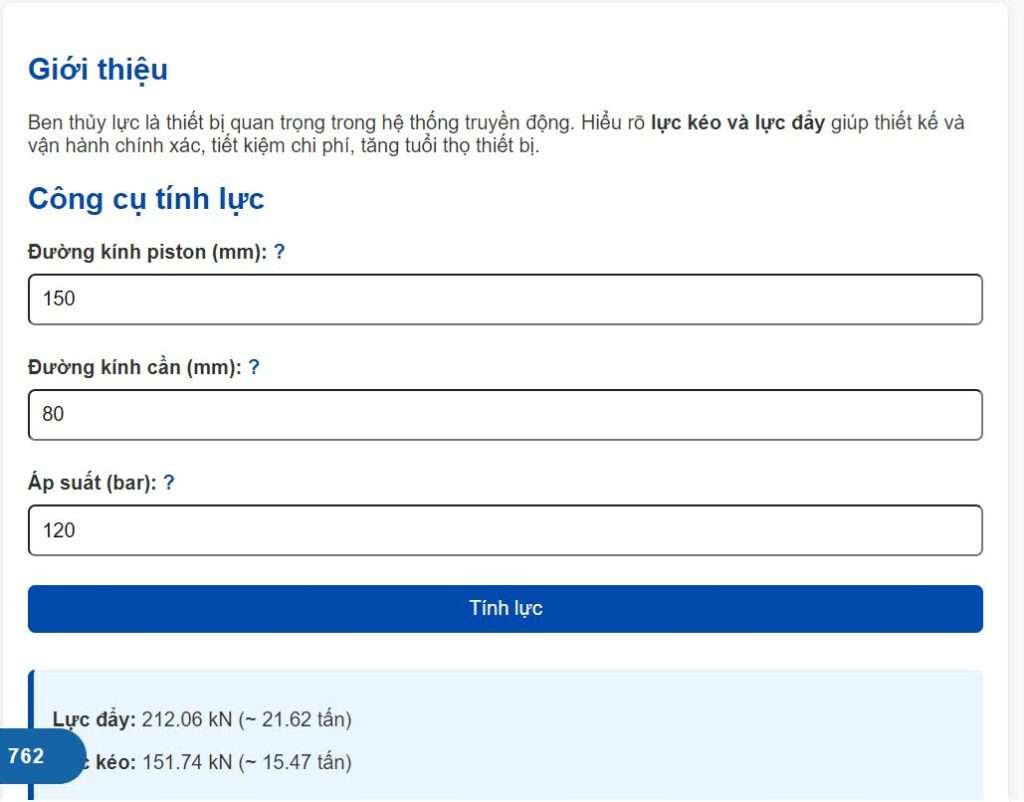

Xem thêm: Công Cụ Tính Toán Lực Kéo Đẩy của xi lanh thủy lực trực tuyến.

xi lanh thủy lực công nghiệp trong sản xuất

Định nghĩa: Xi lanh thủy lực công nghiệp

Là tất cả các dòng xi lanh được sử dụng trong các dây chuyền sản xuất công nghiệp.

Trực tiếp tham gia vào việc vận hành trong dây chuyền sản xuất công nghiệp, Đóng vai trò chủ đạo để di chuyển, đóng mở, hoặc nâng hạ các khối tấm đến các vị trí tùy chọn.

Đặc điểm nổi bật của xi lanh công nghiệp:

- Kích thước lớn, chịu tải cao, độ bền rất cao, hoạt động 24/7, ít hư hỏng.

- Ứng dụng cụ thể: Xi lanh thủy lực máy ép đùn nhựa, ty ben máy ép đế dày, hệ thống thủy lực nhà máy ép nhôm định hình, các loại piston xi lanh trong máy cắt dập chấn tôn thép.

- Ưu điểm nổi bật: Là loại xi lanh thủy lực chuyên dùng, được thiết kế riêng, sử dụng các loại thép từ Nhật Bản và Hàn Quốc. Các phụ kiện về Seal phốt làm kín chính hãng, Ngoài ra các phần dẫn hướng được bố trí đặc biệt để chịu đươc bụi bẫn và hoạt động liên tục.

Xi lanh thủy lực công nghiệp được sản xuất như thế nào?

- Công nghiệp chế tạo xi lanh thủy lực là một chuỗi các nguyên công bao gồm: Tối ưu thiết kế, tính toán và mô phỏng truyền động. Test các phương về lực tác động từ xi lanh cũng như lực tương tác lại đến với xi lanh thủy lực.

- Sau đó đến việc lựa chọn vật liệu, xuất xứ và các chuỗi nguyên công về cơ khí chính xác như Gia công thô, Tiện tròn, Phay, khoan, Nhiệt luyện, Mài tròn trong ngoài, Xi Mạ Crom Cứng, Hoàn thiện, Lắp ráp chuẩn, Test áp suất và kể cả đóng gói giao hàng.

Do đó: Nhiều khách hàng khi chọn xi lanh thủy lực công nghiệp thường chỉ quan tâm đến giá và kích thước.

- Nhưng thực tế, Yếu tố về tuổi thọ và độ ổn định của xi lanh lại phụ thuộc vào toàn bộ quy trình sản xuất – từ thiết kế, vật liệu, gia công cho đến lắp ráp và kiểm tra cuối cùng.

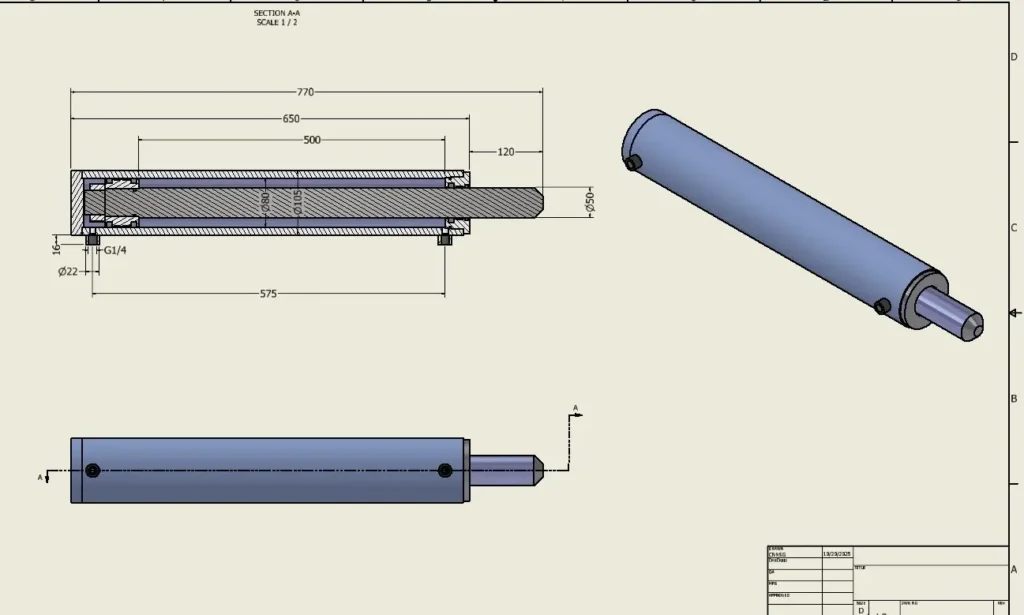

Thiết kế & thông số kỹ thuật của xi lanh thủy lực (Design / Spec hydraulic cylinder).

Thiết kế ty ben thủy lực này có đúng thông số máy công nghiệp không? (áp suất, lực, hành trình, tần suất hoạt động) ?

- Tiêu chí về việc thiết kế xi lanh thủy lực rất quan trọng. Thiết kế sai gây hư hỏng xi lanh thủy lực nhanh chóng, Ngoài ra nó ảnh hưởng đến toàn bộ dây chuyền sản xuất.

Đôi khi chúng ta lựa chọn đúng kích thước Nòng xi lanh, Đường kính piston, Đường kính cán xi lanh thủy lực theo nhà sản xuất, nhưng các thiết kế về kiểu lắp, Các rãnh seal phốt, cách lắp ghép lại hoàn toàn ảnh hưởng đến khả năng hoạt động, tải trọng của xi lanh thủy lực. Dẫn đến Việc mòn phốt nhanh, trầy xước cần và nòng, Thậm chí còn có thể xảy ra tình trạng cong gãy xi lanh thủy lực.

Tiêu chí thiết kế:

Áp suất làm việc (Pmax), (MPa / bar/ Kg/cm2) và có hệ số an toàn thiết kế (≥1.25–1.5).

Lực (kN) = P × diện tích piston (mm²) có bảng tính kèm. Đại Lược có thể chuyển qua Kg, Tấn với các dòng cao.

Tần suất hoạt động (cycles/min) số lần trên phút, số lần trên ngày. Phải được xác định để chọn seal và vật liệu phù hợp.

Cách kiểm tra: So sánh bản vẽ & datasheet nhà sản xuất với yêu cầu máy; yêu cầu bản tính lực/áp suất.

Red-flag: Nhà cung cấp không đưa ra hệ số an toàn hay không chứng minh tính toán lực.

- Các yếu tố tác động bên ngoài từ môi trường sản xuất. Đưa ra khuyến cáo. Thời gian bảo hành, các tiêu chí bảo hành.

Tất cả các thông tin trên là cơ sở dũ liệu cho kỹ sư thiết kế xi lanh thủy lực làm mực tiêu chuẩn để lên được bãn vẽ chế tạo cho từng bộ phận của xi lanh thủy lực công nghiệp.

Các cỗ máy đào xới và vận chuyển từ nhỏ đến lớn đều sử dụng ben thủy lực để thay thế. Sự giúp sức của nó hiệu quả hơn rất nhiều lần so với sức người.

Biến mọi cỗ máy hoạt động và phục vụ cho con người một cách hiệu quả nhất, có thể làm việc 24/24.

Yếu tố quyết định đến độ bền của xi lanh thủy lực phụ thuộc hoàn toàn vào Việc thiết kế và chế tạo. Điều này dẫn đến việc tối ưu được về mặt chi phí và tính toán các phần liên quan về trạm nguồn thủy lực hay điều kiện vận hành của Ty ben công nghiệp.

Các Tên gọi khác của xy lanh thủy lực

Trong miền Nam, người ta thường gọi là ben thủy lực, ti ben thủy lực, hoặc trụ ben thủy lực.

Một số nơi gọi là quả ben hoặc xy lanh thủy lực. Tên tiếng Anh là hydraulic cylinder.

Ngoài ra còn có một số tiếng lóng như: Kích thủy lực, Máy thủy lực.

Tên gọi tuy đa dạng nhưng bản chất là các dòng hàng sử dụng Chất lỏng thủy lực để nâng hạ, kéo đẩy cho thiết bị.

Định Nghĩa xi lanh thủy lực. Cơ Chế làm việc.

Là một bộ phận trong hệ thống thủy lực. Được dùng để chuyển đổi năng lượng chất lỏng thành chuyển động cơ học tuyến tính.

Chất lỏng được dùng để chuyển đổi thường là Dầu Thủy Lực 32, dầu thủy lực 48 và dầu nhớt thủy lực 68.

Cơ chế làm việc của ty ben thủy lực công nghiệp:

Khi motor quay và dẫn động cho bơm thủy lực.

Bơm thuy lực tạo ra dòng chảy dầu tương tự bơm nước.

Song bơm thủy lực tạo được áp suất lớn hơn bơm nước thông thường có dải từ 0 đến 700 Bar.

Áp suất của toàn hệ thống phụ thuộc vào tải trọng của xi lanh và sức cản dòng chảy chất lỏng.

Hình ảnh về xi lanh thủy lực công nghiệp.

Một số hình ảnh về sản phẩm xi lanh thủy lực trong công nghiệp, Các loại này đa phần ứng dụng trong thiết bị nâng hạ tại cảng, trên các loại xe cơ giới.

Cấu Tạo xi lanh thuy lực

Hiểu được cấu tạo xi lanh thủy lực sẽ giúp bạn dễ dàng vận hành, bảo trì, sửa chữa và sử dụng xi lanh thủy lực hiệu quả. Thậm chí có thể Chế tạo các loại máy và cải tiến nhiều thao tác đối với thiết bị.

Vỏ xi lanh thủy lực, Vỏ ben, nòng ben. ống ben thủy lực (Cylinder Barrel)

Tên gọi: Nòng ben, nòng xi lanh, ống ben dầu. Xem thêm về mạ crom lòng trong.

- Đặc điểm: Hình trụ tròn liền mạch, được mài nhẵn bề mặt trong để giảm ma sát và đảm bảo kín khít với piston.

- Chức năng: Chứa và duy trì áp suất chất lỏng trong quá trình vận hành.

- Vật liệu: Thép hợp kim chuyên dụng, chịu được áp suất cao và mài mòn.

- Gia công: Doa Nòng- mài tròn trong nòng, xi mạ Ni-P, Kết thúc Xi mạ Crom Cứng.

- Hoàn Thiện Ra< 0.4 um. Bóng sáng.

Nắp Xi lanh thủy lực (cylinder Caps) Nắp chặn.

Gồm hai phần chính: Nắp trên và Nắp đáy.

- Đế Nắp Hình Trụ (Cylinder Bottom/End Cap): Nằm ở một đầu của xi lanh, giữ áp suất và thường là điểm kết nối với khung máy. Kết nối với ống xi lanh bằng bu lông hoặc hàn.

- Nắp Chặn Trên (Head Cap/Rod End Cap): Ở đầu còn lại, nơi cần piston đi ra vào. Giữ áp suất và chứa các bộ phận làm kín (seal) và dẫn hướng cho cần piston.

- Vật liệu: Thông Thường bằng thép, Có thể băng đồng hoặc Gang. Một số dòng khác được làm bằng Nhôm.

- Quy trình gia công: Tiện CNC với số lượng nhiều, hoặc tiện NC đối với các dòng hàng lẻ, hoặc hàng lớn. Phay các vị trí khóa, khoan lỗ dẫn dầu. Lắp ráp các vòng đệm làm kín như Oring, Chắn bụi, Dẫn hướng, Phốt chắn dầu.

- Đáp ứng tiêu chuẩn sản xuất xi lanh thủy lực ISO 6020, ISO 6022, ISO 10762.

Thủy lực Sài Gòn, Tối ưu thiết kế chế tạo nắp chặn sử dụng cho ty ben, xi lanh thủy lực công nghiệp từ D 50 đến D1200.

Sản phẩm gia công nhanh chóng, bảo hành 12 tháng cho nắp chặn thủy lưc. Sản phẩm được hoàn thiện bằng lớp phủ Ni-P Electroless chống ăn mòn nên sử dụng trong môi trường nước biển được thời gian rất lâu.

- Đặc điểm: Chi tiết dạng đĩa hoặc khối trụ nằm trong ống xi lanh, phân tách các buồng áp lực.

- Chức năng: Khi chất lỏng có áp suất tác động, piston chuyển động tịnh tiến, truyền lực cho cần piston (cán xi lanh).

- Kết nối: Gắn với thanh piston bằng bu lông hoặc hàn. Có oil seal làm kín giữa piston và ty.

- Làm kín: Piston được gắn các vòng đệm (seal) để đảm bảo kín và ngăn rò rỉ giữa hai buồng.

- Dẫn hướng piston: Dùng vật liệu chịu mài mòn, giảm ma sát và tạo khe hở chứa dầu khi piston tịnh tiến.

- Vật liệu chế tạo: Sử dụng vật liệu bằng đồng dầu là tốt nhất. Song có thể sử dụng Gang, nhôm và thép.

- Chế tạo piston thủy lực: Tiện CNC, Phay, Mạ Đồng dày, Hoàn thiện lắp ráp.

- Tên gọi khác: Cần xi lanh, cán piston, ty thủy lực, trụ ben.

- Đặc điểm: Thanh kim loại tròn, thẳng, được mài nhẵn, đánh bóng, thường mạ crom cứng.

- Chức năng: Nối piston với thiết bị ngoài, truyền lực và chuyển động tuyến tính ra ngoài.

- Vật liệu: Thép hợp kim cao cấp, xử lý bề mặt chống ăn mòn và mài mòn.

- Quy trình chế tạo: Tiện tròn, Nhiệt Luyện, Mài Tròn, Xi mạ Crom Cứng, Hoàn thiện dung sai h7.

Đây là bộ phận thường hư hỏng do chịu tác động ngoại lực, bụi bẩn, va đập. Cần chọn đúng mác thép và nhà cung cấp uy tín.

Các Loại Vòng Đệm (Seals) thủy lực, Oil seal

Các vòng đệm là yếu tố then chốt đảm bảo hiệu suất làm kín và ngăn ngừa rò rỉ chất lỏng trong xi lanh thủy lực.

a. Piston Seal (Vòng đệm piston):

- Vị trí: Gắn trên piston, tiếp xúc trực tiếp với mặt trong ống xi lanh.

- Chức năng: Ngăn chất lỏng rò rỉ giữa hai buồng, đảm bảo hiệu quả truyền lực.

- Hình dạng phổ biến: U-ring, chevron seal, T-ring, hoặc O-ring kết hợp với backup ring.

- Vật liệu phổ biến:

- NBR (Nitrile): Giá rẻ, dùng cho áp suất và nhiệt độ trung bình.

- PU (Polyurethane): Chịu mài mòn tốt, đàn hồi cao, phù hợp với áp suất cao.

- PTFE (Teflon): Ma sát thấp, chịu nhiệt và hóa chất tốt, thường dùng kèm O-ring đàn hồi.

b. Rod Seal (Vòng đệm cần):

- Vị trí: Trên nắp xi lanh, tại đầu ra cần piston.

- Chức năng: Ngăn dầu rò rỉ ra ngoài khi cần chuyển động.

- Hình dạng: Giống piston seal, tối ưu cho chuyển động tịnh tiến của cần.

- Vật liệu: PU, NBR, PTFE + O-ring hoặc FKM cho môi trường khắc nghiệt.

c. Wiper Seal / Dust Seal (Gạt bụi):

- Vị trí: Rìa ngoài nắp xi lanh, ngoài rod seal.

- Chức năng: Ngăn bụi, bùn, nước, mạt kim loại vào trong xi lanh.

- Hình dạng: Một hoặc hai môi gạt, hoạt động như lưỡi cắt tạp chất.

- Vật liệu: PU hoặc cao su nitrile, đàn hồi và kháng mài mòn.

d. Static Seal (Vòng đệm tĩnh):

- Vị trí: Giữa các bề mặt không chuyển động như nắp và thân xi lanh.

- Loại điển hình: O-ring, gasket, backup ring (chống tràn O-ring).

- Vật liệu: NBR, FKM, EPDM tùy môi trường và dầu thủy lực.

Bạc Dẫn Hướng (Guide Ring / Wear Ring)

- Chức năng:

- Định hướng: Giữ chuyển động piston và cần thẳng, không lệch.

- Ngăn tiếp xúc kim loại: Tạo lớp đệm giảm ma sát, tăng tuổi thọ.

- Vị trí:

- Trên piston: Hướng dẫn chuyển động trong ống.

- Trong nắp xi lanh: Dẫn hướng cần piston đi qua nắp.

| Vật liệu | Đặc điểm nổi bật | Ứng dụng phổ biến |

|---|---|---|

| Phenolic Resin (sợi vải tẩm nhựa) | Nhẹ, độ bền cao, chịu mài mòn | Xi lanh công nghiệp |

| PTFE (Teflon) | Ma sát thấp, kháng hóa chất | Máy cần độ chính xác cao |

| Nhựa POM / PA | Bền, chịu mài mòn, độ cứng tốt | Nhiều loại xi lanh công nghiệp, dân dụng |

| Bronze (Đồng hợp kim) | Chịu tải lớn, tự bôi trơn, bền trong môi trường khắc nghiệt | Xi lanh tải nặng, áp suất cao |

2.7. Bộ Nguồn Thủy Lực (Hydraulic Power Unit)

Mặc dù không nằm trong xi lanh, bộ nguồn là nơi cấp và phân phối dầu để xi lanh hoạt động. Gồm các thành phần:

- Thùng dầu thủy lực

- Bơm thủy lực (truyền động bằng motor điện)

- Hệ thống van: phân phối, an toàn, điều khiển lưu lượng

- Ống và khớp nối thủy lực

- Tủ điều khiển (trong hệ thống tự động)

Bộ phận chịu ma sát trực tiếp giưa vỏ xy lanh và piston, tăng độ kín giữa các khe hở tránh thất thoát dầu.

3. Nguyên lí làm việc xi lanh thủy thực như thế nào?

Thiết bị này hoạt động theo một nguyên lý làm việc xilanh thủy lực:

Lực được áp dụng tại một thời điểm chuyển đến một địa điểm khác thông qua việc sử dụng một chất lỏng nén được.

Tất cả lực được xi lanh tạo đều được nhờ vào dầu thủy lực (nhơt thủy lực).

Theo hình vẽ ta có thể hình dung nguyên lý làm việc rất đơn giản.

Khi chất lỏng thủy lực A được cung cấp vào thì tác động vào thanh Piston di chuyển tuyến tính (bên phải hình) và ngược lại,

khi chất lỏng B được cung cấp thì thanh Piston di chuyển ngược lại và có thể về vị trí ban đầu hoặc tùy vào mục đích sử dụng.

4. Có bao nhiêu LOẠI XI LANH THỦY LỰC?

Hiện nay, trên thị trường có rất nhiều loại ty ben thủy lực.

Việc phân chia có thể dựa trên chiều tác động lực, phụ thuộc yếu tố công việc…

Xi lanh thường được phân ra hai nhóm cơ bản:

- Xi lanh tác động một phía (hay còn gọi là xi lanh một chiều)

- Xi lanh tác động hai phía (hay còn gọi là xi lanh hai chiều)

4.1 Xilanh thủy lực một chiều:

Ta dễ dàng nhận thấy Ben thủy lực một chiều chỉ tạo ra lực đẩy một phía,

thường là phía thò của cần Ty thủy lực, nhờ cấp dầu thủy lực có áp suất vào đuôi xi lanh.

Điều dễ nhận biết nhất là trụ ben thủy lực một chiều chỉ có duy nhất một đường cấp dầu

Cần xi lanh sẽ tự trở về vị trí ban đầu nhờ tác động của lực ở bên ngoài hoặc nhờ lực đàn hồi của hoặc nhờ vào trọng lượng của Cán Piston.

Các Loại Xy Lanh Thủy Lực Một chiều thông dụng:

Xi Lanh ben thủy lực máy ép đế giày:

Máy ép đế giày thông thường sử dụng các Trụ Ben thủy lực. Đây là dạng Ben một chiều với phương ép từ dưới lên.

Quá trình Ép được thực hiện khi mở Vale thủy lực, Dầu được truyền vào trong Nòng Ben thủy Lưc và đẩy Trụ Ben (Piston) Đi lên Phía trên.

Quá trình Xả ép được thực hiện khi Xả van thủy lực. Dưới sức nặng của Trụ Ben sẽ kéo Piston trở về vị trí ban đầu.

Xi lanh ben Thuy lực đa tầng ( Ben 3 tầng, Ben 5 tầng)

Dạng Ben thủy lực này phổ biến cho các loại Xe Ben.

Khi Dầu thủy lực bơm vào nòng xi lanh sẽ đẩy từng Đốt ben đi lên, sau quá trình đẩy là quá trình xả, Khi xả dầu thủy lực dưới sức nặng của Thùng Xe ben sẽ đẩy dầu thủy lực ra khỏi nòng ben và các đốt tụt xuống.

4.2 Xi lanh thủy lực hai chiều ( Ben thủy lực hai Chiều)

Đây là loại Ty ben thủy lực rất thông dụng. Từ xilanh thủy lực hai Chiều MiNi,

xilanh thủy lực loại nhỏ, đến các loại XILANH THỦY LỰC CỠ LỚN.

Nó được ứng dụng trong máy móc, hệ thống dây chuyền sản xuất,

Hệ thống máy móc công trình: Máy Đóng Cọc bê tông, máy xúc, máy ủi, máy đào.

Loại xi lanh này là thiết bị phức tạp hơn với hai lỗ cấp dầu vào xi lanh.

Điểm khác biệt hơn nữa là hệ thống thủy lực sử dụng xi lanh hai chiều có valve đổi hướng (valve phân phối) khi muốn điều khiển xi thủy lực.

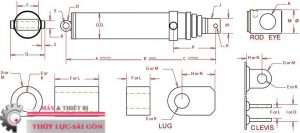

a. Xi lanh thủy lực theo kiểu hàn hoặc ghép

Ty Ben thủy lực kết cấu hàn: ( cấu tạo Ben Thủy Lực Hàn)

Đây là loại ty ben thủy lực được ứng dụng trong các thiết bị xây dựng, máy móc cơ giới hoặc máy móc hạng nặng.

Đặc điểm của ben thủy lực theo kiểu này đó là đầu ben thủy lực được hàn với ống xi lanh.

Với Kêt cấu này giúp cho Ty ben thủy lực cứng, vững chắc thích hợp với các chế độ làm việc nặng.

Xi lanh thủy lực ghép gu rông:

Đây là loại ben thủy lực được ứng dụng trong các nhà máy sản xuất dây chuyền, xưởng sản xuất công nghiệp.

Đặc điểm của ty ben thủy lực ghép gu rông là được lắp ghép và giữ cố định bởi 4 thanh gu rông.

Dạng xi lanh lắp ghép bằng Bu Lông

Các thanh Gu Rông được làm bằng thép cường độ cao có khóa ren xuyên suốt giữ các bộ phần từ hai đầu xy lanh thủy lực.

Với kết cấu này thì việc tháo lắp, vận hành cũng như chế tạo Ben Thủy lực ghép gu rông trở nên đơn giản hơn.

b. Xi lanh thủy lực theo kiểu xếp cán xi lanh:

Xi lanh thủy lực cán đơn:

Đây là loại xi lanh đặc biệt với cán xi lanh được gắn với piston và chuyển động cùng nó.

Theo như thống kê của chúng tôi thì loại xi lanh cán đơn được dùng nhiều nhất.

Loại xi lanh này chỉ có thể tạo ra một khoảng chuyển động nhỏ hơn chiều dài toàn thể của xi lanh,

tức là khoảng làm việc của nó bị giới hạn bởi chiều dài của cán xi lanh trừ đi chiều dày của quả piston và các đoạn lắp ráp bên trong ben thủy lực.

Cấu tạo Ty ben thủy lực cán đơn

Xi lanh cán đơn là loại được sử dụng phổ biến và có các ứng dụng rộng rãi.

Phần lớn nó có kết cấu để cán xi lanh thò ra ở một phía của xi lanh.

Một số xi lanh có kết cấu với cán xi lanh ở hai phía quả piston (được gọi là Double rod end cylinders).

Khi một phía cán xi lanh thò thì cán phía bên kia sẽ “thụt” vào trong vỏ xi lanh.

Xi lanh thủy lực nhiều tầng:(Ben Nhiều Tầng)

Xi lanh nhiều tầng hay Telescopic thường có 2-3-4 hoặc có khi lên đến 6 tầng.

Nó bao gồm một vỏ xi lanh và nhiều ống cần được xếp lồng với nhau.

Kết cấu dạng này làm cho xi lanh có khoảng không gian hoạt động lớn hơn rất nhiều so với kích thước cơ sở của xi lanh.

Điều này tạo ra khả năng thiết kế các chi tiết, kết cấu máy gọn gang hơn.

Ứng dụng phổ biến Trụ Ben Thủy Lực nhiều tầng ( Ben Thủy Lực nhiều tầng)

Ngoài ra các khoảng không gian hẹp mà muốn duy trì hành trình làm việc dài thì bắt buộc phải sử dụng loại Ben Dầu nhiều tầng.

Tuy nhiên giá bán xi lanh thủy lực nhiều tầng cao hơn nhiều so với xi lanh đơn.

Xi lanh nhiều tầng cũng có hai loại kết cấu:

Xi lanh một chiều và Xi lanh hai chiều.

Tuy nhiên loại xi lanh hai chiều có kết cấu rất phức tạp và đòi hỏi các thiết kế đặc biệt để ngăn ngừa các rủi ro.

Khi thiết kế xi lanh thủy lực nhiều tầng đòi hỏi các phải tính toán các THÔNG SỐ TY BEN THỦY LỰC thật chuẩn xác và cần thiết phải mô phỏng trên các phần mềm chuyên dụng.

Một số đơn vị mua xi lanh thủy lực cũ về Sửa chữa và có thể thay thế vào máy thiết bị của mình để đảm bảo vấn đề vận hành cũng như giảm giá thành.

5. Ưu điểm và nhược điểm của xi lanh thủy lực:

5.1 Ưu điểm của xilanh thủy lực:

Nếu so sánh với xi lanh khí nén, chúng ta sẽ thấy được những ưu điểm nổi bật, không thể thay thế của Ty Ben Thuy Lực này:

- Đầu tiên phải kể đến tác động lực mạnh, nhanh phù hợp với những hệ thống làm việc năng nhọc, công suất lớn.

- Cấu tạo đơn giản, dể lắp đặt, sử dụng và sửa chữa khi có sự cố xảy ra.

- Với các công trình xây dựng thì xi lanh thủy lực có khả năng ứng dụng đa dạng trong các máy móc.

- Kết cấu thiết bị gọn gàng, thuận tiện cho việc kết nối với các phụ kiện: co nối, ống dẫn dầu… và hệ thống

- Có thể kiểm soát sự quá tải bằng việc lắp đặt các van an toàn.

- Khách hàng không cần phải lo lắng về khối lượng của thiết bị này khi mà nó có thể giảm bớt khi ta thay đổi áp suất thủy lực.

- Thiết bị có tuổi thọ cao, ít hư hỏng nên không đòi hỏi bảo dưỡng, bảo trì quá nhiều

- Các loại Ty Ben thủy lực đa dạng, nhiều kiểu dáng và mẫu mã, cỡ size để khách hàng dễ dàng lựa chọn, đáp ứng các yêu cầu của công việc.

- Khách có thể quan sát và theo dõi áp suất của dầu thủy lực trong hệ thống thông qua áp kế hoặc đồng hồ đo.

- Hành trình và đường kính xi lanh dầu thủy lực đa dạng, không bị hạn chế và có thể thiết kế theo yêu cầu.

- Rất phù hợp với những môi trường độc hại, tải trọng năng, công suất cao và hoạt động liên tục. Chính vì thế mà khách hàng thường yêu cầu xi lanh có độ chính xác gần như tuyệt đối.

5.2 Nhược điểm của xi lanh thủy lực:

Song song với ưu điểm thì nhược điểm của thiết bị này là điều mà khách hàng không thể bỏ qua khi quan tâm đến xi lanh.

- Vận tốc tiến và lùi của xi lanh sẽ bị thay đổi khi mà phụ tải thay đổi. Bởi vì tính nén được của dầu và tính đàn hồi của ống dẫn.

- Với một số xi lanh của hệ thống sẽ bị giảm hiệu suất cũng như phạm vi ứng dụng do sự rò rỉ và thất thoát dầu của đường ống.

- Khi mới khởi động để vận hành, hệ thống chưa được ổn định nên nhiệt độ thay đổi, độ nhớt của dầu cũng thay đổi theo làm cho độc chính xác khi tác động của xi lanh giảm đi đáng kể. Sau đó, xi lanh sẽ ổn định lại.

- Vi sử dụng dầu nhớt thủy lực nên sẽ có việc thất thoát ra ngoài môi trường.

6. Tính toán Thiết kế xi lanh thủy lực như thế nào?

Tính toán thiết kế xy lanh thủy lực là khâu hết sức quan trọng.

Việc tính toán hệ thống thủy lực đòi hỏi người thiết kế phải có kinh nghiệm thực tiễn và hiểu biết về Hệ thống thủy lực.

Giá xi lanh thủy lực được dựa trên quy trình thiết kế và sản xuất. Vì vậy khi thiết kế cần đủ tải trọng chứ không tính toán quá dư gây ra việc chế tạo lãng phí. Đẩy giá Xy lanh thủy lực lên cao.

Yếu tố quyết định trong việc thiết kế ben dầu thủy lực chính là vật liệu kim loại ( Mác Thép chế tạo xi lanh ben thủy lực).

6.1 Tính toán thiết kế xi lanh thủy lực công nghiệp:

Thống thường các hang sản xuất xi lanh ben dầu thủy lực đều có các bãn vẽ chế tạo đã được thiết kế sẵn.

Một số công ty có luôn Phần Mềm thiết kế xi lanh ben dầu thủy lực, Các BẢNG TRA XI LANH THỦY LỰC.

Các thông số làm việc chính:

- Kiểu xi lanh (Type): AMP5; AMF3; AMT4…

- Đường kính ống (Bore): AL

- Đường kính cần (Rod): S

- Hành trình xi lanh (Stroke): H

- Áp suất làm việc lớn nhất (Max Pressure): pmax

- Áp suất làm việc : p

- Tốc độ đẩy (Top Speed): v m/s.

- Nhiệt độ làm việc (Temperature): t (độ C)

Để tiến hành tính chọn xi lanh ta cần biết trước các thông số sau:

Xi lanh làm việc theo chiều đẩy hay kéo (ở đây ví dụ tính cho trường hợp thông dụng là xi lanh tác dụng kép làm việc theo chiều đẩy).

- Lực đẩy xi lanh: F (kG)

- Vận tốc làm việc khi xi lanh đẩy: v (cm/ph).

- Hành trình của xi lanh: H (mm)

Tính đường ống xi lanh thủy lực

Chọn sơ bộ áp suất làm việc tại đầu đẩy: p1 (kg/cm2)

Chọn sơ bộ áp suất làm việc tại đầu hồi: p2 (kg/cm2)

Khi đó đường kính ống xi lanh được xác định sơ bộ theo công thức:

Tính đường kính cần xi lanh thủy lực

Đường kính cán xi lanh hay trụ ben thủy lực được xác định sơ bộ như sau:

Chọn đường kính cần xi lanh theo tiêu chuẩn.

Tính lực đẩy giới hạn tránh gặp sự cố cong cần ty đẩy thủy lực

Sau khi đã có đầy đủ các kích thước, trong trường hợp cần thiết cần tính kiểm nghiệm lại xi lanh để đảm không bị cong cần khi xi lanh đẩy quá dài. Ở bước này chỉ có thể dựa vào công thức thực nghiệm để tính lực đẩy giới hạn không bị cong cần như sau:

Công thức Euler (khi λ>λg)

Công thức tetmajer (khi λ ≤ λg)

Trong đó:

E: Modul đàn hồi của vật liệu làm cần (N/mm2)

I: Mô men quán tính (mm4). I = π*d4/64.

ν: Hệ số an toàn, có thể lấy = 3,5.

Lk: Chiều dài ngàm tự do (phụ thuộc vào kiểu lắp (mm)

λ : Độ mảnh.

λg: Hệ số phụ.

Re: Độ bền của vật liệu làm cần (N/mm2).

Nếu lực giới hạn nhỏ hơn lực tính toán thì cần tiến hành chọn lại đường kính cần hoặc giảm áp suất tính toán và tính lại.

6.2 Quy trình chế tạo xi lanh thủy lực:

Sau khi tính toán các thông số. Chúng ta tiến hành chế tạo Ty ben Thủy Lực

Xi lanh ben dầu thủy lực là một bộ phận không thể thiếu trong giây chuyền máy móc công nghiệp.

Vì vậy việc sử dụng một loại xy lanh thủy lực được thiết kế tốt và quy trình sản xuất chặt chẽ sẽ khiến cho dây chuyền nhà máy vận hành hiệu quả, giảm thiểu khả năng hư hỏng.

Vất liệu chế tạo Xi Lanh Thủy Lực

Vật Tư: Thép hợp kim các mác thép phổ biến như: S45C, S50C, SCM 440…

Các Mác Thép hợp kim sử dụng trong chế tạo Ty Ben Thủy Lực đòi hỏi:

Các yếu tốt về Cơ Vật Lý tốt như các thông số độ co giản, bền mỏi…

Quy trình gia công xi lanh thủy lực

Các bước gia công định hình xi lanh thủy lực:

Để đảm bảo chất lượng và độ bền vượt trội cho xi lanh thủy lực, quy trình gia công định hình của chúng tôi tuân thủ các bước nghiêm ngặt:

Chọn vật liệu thép hợp kim:

Lựa chọn cẩn thận các mác thép hợp kim chuyên dụng để đảm bảo độ bền và tính chất cơ học phù hợp.

Siêu âm kiểm tra khuyết tật thép:

Sử dụng công nghệ siêu âm để phát hiện và loại bỏ các khuyết tật ẩn bên trong vật liệu thép, đảm bảo tính đồng nhất.

Gia công cơ khí định hình:

- Tiện tròn: Tạo hình trụ ban đầu cho chi tiết.

- Phay: Gia công các bề mặt phẳng hoặc các rãnh, chi tiết phức tạp.

- Tiện ren: Tạo các phần ren để lắp ghép.

- Gia công thô: Thực hiện các bước gia công ban đầu để đạt kích thước sơ bộ.

Nhiệt luyện bề mặt:

Áp dụng quá trình nhiệt luyện để tăng cường độ cứng bề mặt, thường đạt chiều sâu lớp nhiệt luyện khoảng 2.5mm.

Mài tròn đạt dung sai H7:

Mài chính xác để đạt được độ tròn và dung sai kỹ thuật cao (H7), đảm bảo độ lắp ghép hoàn hảo.

Đánh bóng trước mạ Crom:

Đánh bóng bề mặt đạt độ nhẵn Ra < 0.2 µm trước khi mạ Crom để đảm bảo lớp mạ bám dính tốt và có độ bóng cao.

Tiến hành xi mạ Crom cứng với độ dày tối ưu từ 60-100 µm, giúp tăng cường khả năng chống mài mòn, chống ăn mòn và độ bền cho bề mặt.

Mài tròn chống tâm về dung sai H7:

Sau khi mạ, tiếp tục mài tròn chống tâm để đạt lại dung sai H7, đảm bảo độ chính xác của chi tiết.

Đánh bóng hoàn thiện:

Đánh bóng lại bề mặt sau mài để đạt độ bóng cuối cùng Ra < 0.2 µm, cải thiện hiệu suất làm việc và tuổi thọ.

Kiểm tra, Đóng gói, Giao hàng:

Thực hiện kiểm tra chất lượng cuối cùng, đóng gói cẩn thận và giao hàng.

Song song với quy trình trên, việc gia công nòng xi lanh thủy lực cũng được thực hiện để đạt tiêu chuẩn về độ tròn, độ bóng cao. Đặc biệt, xi mạ Crom cứng nòng xi lanh thủy lực là phương pháp hiệu quả nhất để nâng cao chất lượng bề mặt bên trong, đảm bảo độ bền và giảm ma sát.

Xem thêm: Xi Mạ Crom Nòng Xi Lanh Ben Thủy Lực và Seal- phớt thủy lực chất lượng cao từ các hãng nổi tiếng như Parker, NOK…

Lắp đặt và Tiến hành thử nghiệm xilanh thủy lực

Lắp ghép xi lanh ben dầu thủy lực trên máy lắp ghép chuyên dụng.

Kiểm tra vận hành Ty Ben thủy Lực, Test áp suất làm việc, áp suất tải thủy lực.

7. Các hư hỏng thường gặp và quá trình sửa chữa khắc phục sự cố xi lanh thủy lực.

Trong quá trình vận hành máy móc thiết bị công nghiệp, chúng ta gặp phải những sự cố chủ quan lẫn khách quan.

Dưới đây là những hư hỏng và sự cố thường gặp nhất đối với xi lanh thủy lực.

7.1. Hư hỏng thường gặp đối với xi lanh thủy lực

Ngày nay, việc sản xuất công nghiệp, thủ công nghiệp ứng dụng hệ thống thủy lực đã không còn là điều xa lạ với nhiều người. Nó mang lại hiệu quả cao, đảm bảo năng suất, tiết kiệm chi phí, rút ngắn thời gian vận hành. Không sử dụng nhiều nhân lực và hiệu quả kinh tế. Các loại máy công nghiệp, cơ giới, nông nghiệp thường sử dụng xi lanh để cung cấp động năng. Nếu sau một thời gian sử dụng, quá tải, không vệ sinh thì xi lanh sẽ bị hư hỏng.

Hư hỏng thường gặp đó là xi lanh trầy xước, nứt, biến dạng và cong vênh.

Nguyên nhân hư hỏng xi lanh thủy lực:

Có rất nhiều nguyên nhân khiến xi lanh bị hư hỏng nhưng được chia thành các nhóm chính sau:

- Xi lanh bị tác động bởi yếu tố môi trường xung quanh làm cong, vênh.

- Dầu thủy lực bị cặn, có bụi bẩn, các hạt mạt sắt khiến chất lượng dầu giảm.

- Dị vật hoặc vụn kim loại xâm nhập vào xi lanh vỏ ben thủy lực.

- Lắp đặt xi lanh không đúng cách thức hoặc trong quá trình lắp bị va chạm mạnh khiến xi lanh bị trầy, xước.

- Nhiệt độ của môi trường xi lanh quá cao khiến xi lanh bị biến dạng.

- Tải trọng xi lanh quá lớn, áp cao khiến ben bị biến dạng.

- Môi Trường quá khắc nghiệt: một số cần xy lanh thủy lực làm việc ngoài không khí trong thời gian dài, hoặc tại những môi trường khắc nghiệt như ngoài biển với nồng độ muối cũng như ẩm trong không khí cao, gây hiện tượng ăn mòn cục bộ hoặc toàn bề mặt làm việc của cần xi lanh.

Nguyên nhân hư hỏng khác khác:

Xi lanh thủy lực không hoạt động hoặc khi hoạt động bị giật, kêu hoặc rung là một trong những vấn đề được khách hàng quan tâm.

- Xâm thực – thường xảy ra và để lại hậu quả nghiêm trọng

- Sử dụng những bộ gioăng phớt không phù hợp về kích cỡ, quá lớn hoặc quá bé so với yêu cầu.

- Dầu thủy lực có khí làm cho xi lanh bị giật hoặc rung khi thực hiện việc tiến lùi.

- Áp suất cung cấp cho xi lanh không ổn định, tăng giảm bất thường, quá cao hoặc quá thấp so với mức yêu cầu.

- Các lỗi do cách lắp đặt: Ốc không được siết chặt, van thủy lực lắp đặt không đúng cách, bơm ngược chiều, bơm ống lắp đúng cách.

- Do kết cấu cơ khí.

- Xy lanh bị biến dạng do đường ống bị xoắn.

- Lưu lượng bơm không ổn định có thể do bơm hoặc đường ống.

7.2. Sữa chữa xi lanh thủy lực như thế nào?

Trong ngành gia công chế tạo cơ khí nói chung và cơ khí thủy lực nói riêng nhằm đáp ứng đòi hỏi của máy móc là cần độ chính xác cao.

Để chịu được tải trọng lớn, tốc độ cao, áp lực và nhiệt độ lớn.

Các trụ ben, trụ xi lanh thủy lực, trục khủy, Piston, lô cán….

Qua thời gian sử dụng trong quá trình hoạt động sẽ bị mòn, trầy xước bề mặt…

Kích thước sẽ bị thay đổi như vậy sẽ làm ảnh hưởng đến sự hoạt động của trục và máy móc liên quan.

Bởi vậy, cách khác phục phổ biến và tiết kiệm chi phí nhất hiện nay là phục hồi xử lí bề mặt bằng phương pháp xi mạ Crom cứng bởi công ty thủy lực sài gòn.

Ứng dụng lớp mạ crom cứng:

- MẠ CROM CỨNGđược sử dụng rộng rãi trong ngành công nghiệp vì nó mang lại nhiều tính chất ưu việt cho bề mặt các chi tiết máy mà bản thân vật liệu này không có.

- Ngoài độ cứng cao ra lớp mạ cromcứng đồng thời còn rất bền với ăn mòn, chống mài mòn rất tốt.

- Bề mặt trơn nhẵn và rất đồng đều, khó thấm ướt, hệ số ma sát nhỏ, gắn bám tốt.

- Nhờ các tính chất này, lớp Crom cứng đã làm cho bề mặt các chi tiết máy trở nên tốt hơn và rất đồng nhất về chất lượng.

- Điều này giúp cho thời hạn làm việc của xi lanh, chi tiết máy móc thiết bị ngành công nghiệp được gia tăng lên nhiều lần.

- Lớp mạ crom có thể dày lên từ 10 µm – 1000 µm bề mặt phủ bóng chống oxi hóa bền bỉ cho sản phẩm, và có tính năng trang trí cao cấp. Độ cứng bề mặt 60 HRC min.

Vỏ xi lanh:

Vỏ Xi Lanh thủy lực thông thường bị trầy xước, hoặc rỗ mọt. Nhẹ thì các đường xước mỏng trên bề mặt, nặng là các vệt xước cào sâu.

- Đối với các VỆT XƯỚC SÂU XY LANH chúng ta sử dụng phương pháp hàn đắp không làm biến đổi cấu trúc vật liệu, sau đó tiến hành gia công trên máy tiện và máy mài để có được kích thước đồng đều.

- Đối với các vết rỗ mọt và rỉ sét lâu ngày bắt buộc phải mài cho hết vết rỗ và mạ phục hồi đường kính cũ.

- Đối với Vỏ xi lanh thủy lực bị rỗ hoặc xước bắt buộc chúng ta phải Doa Bóng lại, tùy vào kích thước mà lựa chọn phương pháp mạ phục hồi hay là nâng thông số Piston.

- Các vấn đề Seal Phớt chúng ta tiến hành thay thế.

Piston thủy lực

Piston thủy lực thường bị trầy xước, rỗ mọt, va đập dẫn đến tình trạng chảy dầu, tụ áp. Các dạng hư hỏng này cần phải xử lý một cách triệt để bằng cách xử lý Mạ Crom cho Piston thủy lực.

- Nhả bỏ lớp Mạ Crom cũ bằng phương pháp hóa học

- Kiểm tra kích thước, và các khuyết tật bề mặt ty ben

- Tiến hành đăp hàn sữa chữa khiếm khuyết bề mặt

- Mài tròn Piston trên máy mài tròn chuyên dụng

- Đánh bóng đến độ bóng cấp 10

- Xi Mạ Crom cứng đạt kích thước chuẩn

- Đánh bóng hoàn thiện.

Kiểm tra

- Sau khi hoàn thiện xử lý nòng Ben thủy lực và piston thủy lực của máy ép.

- Chúng tôi tiến hành lắp ráp máy ép thủy lực trên máy Tháo Lắp Xi Lanh Thủy lực chuyên dụng.

- Sau khi lắp ráp hoàn thiện máy ép thủy lực được kết nối với bộ nguồn thủy lực và tiến hành các thao tác kiểm tra về áp suất, tải trọng. Và đóng gói giao hàng cho khách hàng.

- Phương pháp này vừa tiết kiệm chi phí, và chất lương của sản phẩm sau khi sửa đạt đến 98% so với sản phẩm mới.

8. Ứng dụng của xi lanh thủy lực là gì?

Xã hội ngày càng phát triển, các nhà sản xuất, kỹ sư đã thiết kế ra các dòng xi lanh thủy lực giúp tiết kiệm thời gian, sức lao động cho con người, để công việc trở lên nhẹ nhàng và đạt hiệu quả cao hơn.

Thiết bị thủy lực nói riêng và xi lanh thủy lực nói chung xuất hiện trong hệ thống điều khiển của nhiều loại máy móc ở nhiều ngành nghề khác nhau. Vd : như các loại xe, công nghiệp chế tạo , công nghiệp sản xuất …

Các loại xe chở hàng hóa vật liệu , các loại xe chuyên chở vật liệu xây dựng, container đều phải sử dụng xi lanh thủy lực để nâng hạ hàng hóa

Các loại máy dùng trong công trình xây dựng như nhà cửa, cầu đường,.. như máy xúc máy đào, máy ủi, xe lu,… càng không thể thiếu xilanh thủy lực vì khích thước, khối lượng quá lớn, dùng sức người rất khó có thể điều khiển được máy.

Xi lanh thủy lực được áp dụng vào chế tại sản xuất, đã giúp cái thiện rất nhiều sức lao động của con người, nhờ có xi lanh thủy lực mà hàng hóa được sản xuất nhiều hơn với chi phí thấp hơn.

Công Ty Thủy Lực Sài Gòn: Đơn Vị Thiết Kế, Chế Tạo các Dòng xi Lanh thủy lực công nghiệp.

Chúng tôi chuyên chế tạo các Xi lanh thủy lực Cỡ Lớn cho các dòng máy trong ngành công nghiệp nặng.

Ngoài ra chúng tôi cung cấp các giải pháp về Sửa Chữa các thiết bị thủy lực. Phục Hồi Ty Ben Thủy Lực, Phục Hồi hệ thống Vales thủy lực.

9. Thủy Lực Sài Gòn, đơn vị thiết kế chế tạo xi lanh thủy lực tại TP.HCM

Là đơn vị gia công cơ khí chính xác, Thiết kế máy, Chế tạo xi lanh thủy lực tại Việt Nam.

Với 15 năm kinh nghiệm trải qua nhiều công trình và đa dạng hóa về mặt sửa chữa thiết bị thủy lực, xi lanh thủy lực.

Chúng tôi đã có kinh nghiệm và trải nghiệm về hàng loạt mặt hàng ứng dụng của xi lanh thủy lực chuyên dụng tại các vị trí lắp đặt và môi trường làm việc hết sức khắc nghiệt như Lò nung, Ngoài biển khơi, Trên Tàu viễn Dương…

Hoà cùng xu thế Công nghiệp hóa, hiện đại hóa. Công ty TNHH Máy Và Thiết Bị Thủy Lực Sài Gòn đã không ngừng học tập, cải tiến áp dụng khoa học kỹ thuật vào thực tế sản xuất. Chúng tôi đã tiến hành xây dựng mới các nhà xưởng trên địa bàn HCM và Bình Dương để đáp ứng tối đa nhu cầu của khách hàng.

Hệ thống công ty chúng tôi bao gồm:

Chi Nhánh 01 công ty chế tạo xi lanh THỦY LỰC SÀI GÒN :

Địa Chỉ: 900 Quốc Lộ 1A, Phường Bình Trị Đông A, Quận Bình Tận, Thành Phố Hồ Chí Minh, Việt Nam.

Ngày Thành Lập: Hoạt động từ tháng 05/2013.

Định hướng chiến lược: Đáp ứng nhu cầu gia công cơ khí khu vực HCM và các tỉnh Miền Tây.

Chi Nhánh 02 Nhà xưởng Gia công xi lanh thủy lực THỦY LỰC SÀI GÒN:

Địa Chỉ: Đường Ao Đôi, Phường Bình Trị Đông A, Quận Bình Tân, Thành phố Hồ Chí Minh

Ngày Thành Lập: Hoạt động từ tháng 2/2017

Định hướng chiến lược: Đáp ứng nhu cầu gia công hoàn thiện bề mặt kim loại tại khu vực Hồ Chí Minh và các tỉnh Đông Nam Bộ.

Chi Nhánh 03 Nhà xưởng lắp ráp, sửa chữa xi lanh thủy lực THỦY LỰC SÀI GÒN:

Khu Công Nghiệp Tân Đông Hiệp B, Thị Xã Dĩ An, Tỉnh Bình Dương: Hoạt động từ tháng 10/2016.

Định hướng chiến lược: Sản xuất các sản phẩm Xy lanh thủy lực chất lượng cao. Đáp ứng nhu cầu gia công Mạ Crom Cứng khu vực Bình Dương, Đồng Nai, Bà Rịa Vũng Tàu…

Chi Nhánh 04 Nhà xưởng Chế tạo Cơ Khí THỦY LỰC SÀI GÒN:

Địa Chỉ: 71 Đường Ao Đôi, Phường Bình Trị Đông A, Quận Bình Tân, Thành phố Hồ Chí Minh

Ngày Thành Lập: Hoạt động từ tháng 2/2019

Nhà xưởng CNC, Sản xuất các linh kiện thiết bị máy móc công nghiệp.

Chế tạo các dòng sản phẩm xi lanh thủy lực siêu trường siêu trọng.

Hệ thống máy tiện lớn, máy mài tròn lớn. Hệ thống máy mài nòng xi lanh, Doa lỗ sâu.